Your browser does not fully support modern features. Please upgrade for a smoother experience.

Please note this is an old version of this entry, which may differ significantly from the current revision.

Subjects:

Engineering, Mechanical

汽车底盘控制技术在确保车辆的稳定性、性能和安全性方面发挥着至关重要的作用。

- steering by wire

- braking by wire

- driving by wire

- suspension by wire

1. 引言

汽车底盘控制技术在确保车辆的稳定性、性能和安全性方面发挥着至关重要的作用。它包含一系列系统和组件,这些系统和组件协同工作以管理和优化车辆动力学的各个方面,包括悬架、转向、制动、牵引力和稳定性控制。这些系统不仅增强了驾驶体验,还有助于预防事故和提高车辆的整体安全性[1]。

随着自动驾驶技术的进步,自动驾驶功能的实现依赖于感知层、决策层和执行层的协同配合,从而对在执行层集成所有控制功能的车辆底盘提出了更高的要求。线控底盘将机械传动控制升级为线控,满足自动驾驶技术在底盘层面对电信号传输的实时性、安全冗余性、高性能、智能化要求。

2. 汽车线控转向系统

2.1. 最新技术

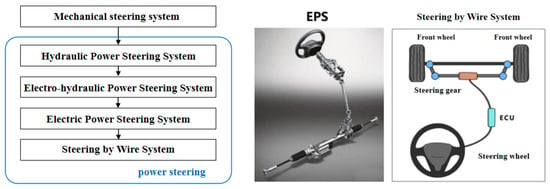

如图1所示,汽车转向系统经历了机械转向系统、液压助力转向(HPS)系统、电液助力转向(EHPS)系统、电动助力转向(EPS)系统和线控转向(SBW)系统[7,8]。与EPS相比,线控转向系统消除了方向盘和方向盘之间的机械连接[9,10,11,12,13,14]。

图 1.(左)汽车转向系统的发展;(右)线控转向的概念。

全球各大汽车制造商和供应商都对线控转向系统进行了深入研究,TRW(TRW Automotive Holdings Corp)、德尔福、采埃孚等国际知名供应商都制造了用于实验研究的物理样机。梅赛德斯奔驰、宝马、通用汽车等国际知名汽车制造商展出了一款采用线控转向系统的概念车。1960年代后期,德国的卡塞尔曼公司开始开发线控转向系统。1990年代,奔驰开始研究前轮转向系统,并将线控转向系统应用于概念车“F400 Carving”。

线控转向系统分为方向盘模块、转向执行模块和中央控制单元(ECU)三部分[16]。方向盘模块包括方向盘扭矩、角度传感器、道路感应电机及其减速器等部件[17];转向执行模块包括线性位移传感器、角度传感器、转向电机及其减速机构等部件;此外,线控转向系统还包括转向控制器和电源等组件[18]。

方向盘模块(即方向盘)用于接收驾驶员的转向控制;方向盘扭矩传感器和角度传感器用于采集驾驶员通过方向盘输入的扭矩、角度和速度;道路感应电机及其减速器为驾驶员提供道路感应信息,并输出方向盘的返回扭矩。

转向执行模块包括各种传感器,线性位移传感器用于采集转向执行机构的线性位移信号,并将其转换为前轮角度信号;角度传感器用于采集方向盘的角度信息;转向电机及其减速机构用于克服转向阻力,带动转向系统通过相应角度旋转;齿轮齿条转向器用于接收和放大转向执行器电机的输出扭矩,带动方向盘转动。

转向控制器由多个控制器组成。方向盘模块控制器从方向盘模块采集相关信号,接收目标返回扭矩信号,向道路感应电机发送控制信号;转向执行模块控制器负责从转向执行模块收集相关信号,接收目标方向盘角度信号,并向转向电机发送控制信号[19]。

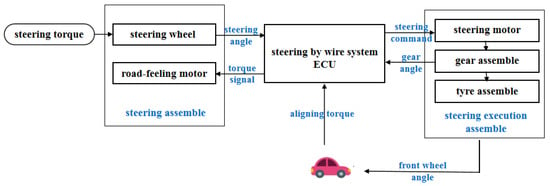

线控转向的工作原理图如图2所示。

图2.线控转向示意图。

2.2. 关键技术

- (1)

-

容错

电机中开关管开路、旋转变压器信号异常、温度传感器异常等故障发生概率高,对系统也有重大影响。传感器短路、开路和机械故障对系统有显著影响,但发生频率不高[20,21,22]。通信总线中连接器接触不良对系统有重大影响,发生概率高[23]。

目前的容错方法从技术角度可分为两类:一类是基于硬件备份冗余技术,另一类是基于软件容错算法技术。硬件冗余方式主要通过为重要部件和易损部件提供备份来提高系统的容错性能;软件冗余方法主要依靠控制器的容错算法来提高整个系统的冗余度,从而提高系统的容错性能[24\u201225]。

- (2)

-

路感反馈

由于SBW系统无法为驾驶员提供固有的转向感觉,因此存在驾驶员误操作导致交通事故的风险。因此,需要路感模拟技术为驾驶员提供来自路面的反馈信息。通过方向盘上的手感获取有关道路和方向盘的反馈信息,驾驶员可以帮助完成转弯和变道等驾驶任务。驾驶员在转动方向盘时需要克服的阻力矩主要包括两个方面,即返回扭矩和摩擦力矩,而路感反馈力矩包括回程力矩和摩擦力矩。为了让驾驶员体验到逼真的路感,其本质是通过上层路感电机,采用适当的策略来控制来自下层电机和传感器的数据和信息,模拟并传递到方向盘上,为驾驶员提供来自路面的反馈扭矩和方向盘重新定位的扭矩。获取路感反馈扭矩的方法包括参数拟合、传感器测量和基于动态模型的方法,第三种是目前研究的主流[29\u201230]。返回转矩控制技术是SBW系统质量的评价标准,也是主动转向研究的基础。

3. 汽车线控制动系统

3.1. 最新技术

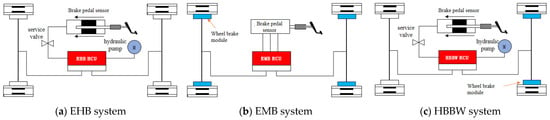

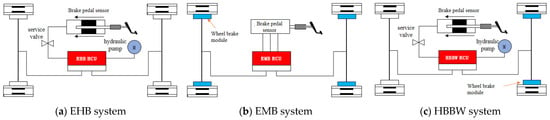

目前,国内外对线控制动系统的主要研究有电子液力制动(EHB)系统、电子机械制动(EMB)系统和混合线控制动(HBBW)系统,其中EHB系统最为成熟,目前处于量产阶段[32,33,34,35]。

EHB系统是在传统液压制动系统的基础上发展起来的,采用综合制动系统模块(电机、泵、高压蓄能器等)代替传统制动系统中的压力调节系统和ABS模块,可以产生和储存制动压力,通过单独调节分别调节四个轮胎的制动力矩[38].EMB系统完全省去了传统制动系统的制动液和液压管路等部件,由电动机驱动。制动器产生制动力,这是真正的线控制动系统。EMB系统中没有液压驱动和控制部分,仅存在于电机和制动钳之间。驱动部分通过导线传输能量,通过数据线传输信号[39\u201240]。

前桥采用EHB系统,实现前轮单轮制动力调节,同时依靠安装在前桥上的EHB机具制动故障备份,满足安全可靠性要求;后桥采用EMB系统,可减少制动管路长度,消除压力控制时管路过长带来的不确定性;另一方面,它可以使电子驻车制动器(EPB)更加方便快捷[41]。

汽车电子液压制动系统(EHB)主要由液压控制模块、制动踏板模块、控制单元HCU、制动器、各种传感器等组成[42]。EHB系统的工作过程主要包括控制供压单元和高速开关阀,产生和储存制动压力,分别调节四个轮胎的制动扭矩[43]。

汽车电子机械制动系统(EMB)主要由车轮制动模块、中央电子控制单元(ECU)、制动踏板模块、通信网络、电源等部件组成。EMB系统用电子元件代替液压元件,是一个机电一体化系统。该系统通过电子控制单元控制制动电机的电流水平,并通过制动夹从两侧夹紧摩擦盘,实现车轮制动。限制EMB系统量产和应用的关键技术包括冗余设计和容错控制、夹紧力控制技术、复杂环境下无刷电机的可靠性以及创新和小型化的齿轮机构。基于EMB系统的车辆动态控制系统,有别于基于液压的闭环控制,需要开发一种全新的动态模型和车辆协调控制算法。图 3 显示了 EHB、EMB 和 HBBW 的系统架构。

图3.EHB、EMB 和 HBBW 系统。

3.2. 关键技术

- (1)

-

制动力的最优分配策略

制动力分配的目的是根据驾驶员踩下制动踏板瞬间的车辆载荷、实际路况和运行工况来计算四轮制动器的制动力,以保证车辆的安全稳定,同时获得最短的制动距离[46\u201247]。

传统液压制动系统中踏板位移、踏板力、制动压力之间的关系可以从EMB系统中踏板力与制动减速度的关系中推断出来,并建立关系曲线。

由于轮胎和路面粘附系数等因素,车轮的最大地面制动力不应超过粘附力[48]。当局部制动力超过粘附力时,车轮可能会发生抱死打滑,并可能出现前轮抱死或后轮抱死等现象。

- (2)

-

系统安全和容错

考虑到EMB系统的实时性能和成本,热备份的动态冗余是最佳选择。制动踏板模块、ECU模块、通信网络、电源模块的双重冗余设计,可有效提高系统的可靠性[51]。

EMB系统制动踏板模块采用双冗余结构,两台相同的机器同时工作。对工作结果进行比较,并基于预定的自诊断策略和故障判断策略进行输出。

4. 汽车线控驱动系统

4.1. 最新技术

对于内燃机汽车来说,线控节气门系统已经取代了传统的节气门系统,市场上99%以上的车型都配备了油控门系统。对于新能源汽车,目前主流的驱动方案包括集中式电机驱动和步进式电机驱动,集中式电机驱动解决方案已获得大量应用,但正向以轮缘和轮毂电机为代表的分布式电机驱动方向发展[52,53,54,55]。

线控节气门系统由节气门踏板、踏板位移传感器、电控单元、数据总线、伺服电机、节气门执行器组成。线控驱动系统由电子控制单元(ECU)、电源变换器、驱动电机、机械传动系统、驱动轮等组成[56]。新能源汽车的线控驱动系统结构主要分为集中驱动、中央传动驱动、分布式驱动三种。目前,电驱动桥技术、轮缘减速驱动、轮毂电机直驱技术是主流结构[57,58,59]。

线控节气门由电缆或线束控制,以控制节气门开度。从表面上看,它用一根电缆代替了传统的油门电缆,但实质上,它不仅仅是连接方式的简单改变,而是可以实现对整车功率输出的自动控制[60,61,62]。

纯电动汽车的驾驶控制是通过嵌入在车辆控制器中的控制策略程序来实现的。根据每个传感器的输入信号,确定车辆的运行工况,并确定驱动电机在每种工况下的目标转矩[63]。然后,通过CAN总线将目标值发送到电机控制器(MCU),电机控制器根据接收到的命令控制电机,以保证车辆的正常行驶[64]。

4.2. Key Technologies

- (1)

-

Efficiency improvement of permanent magnet synchronous motor

To improve NVH performance, electric vehicle drive motors generally choose designs with multiple poles and high rotational speeds; Due to the higher rotational speed leading to higher iron loss, the loss control of ordinary silicon steel sheets in the high-frequency region is relatively weak. The loss can be reduced by reducing the thickness of silicon steel sheets [65,66].

- (2)

-

Hub Motor Technology

The hub motor drive system can be flexibly placed in the wheels of various electric vehicles, directly driving the hub to rotate. Compared with traditional centralized driving methods such as internal combustion engines and single motors, its technical advantages and characteristics in power configuration, transmission structure, handling performance, energy utilization, etc., are extremely obvious [68].

- 3)

-

Motor controller

Silicon carbide (SiC) is very suitable as a material for power semiconductors due to its strong bandgap, thermal conductivity, and insulation capabilities. It is easier to achieve low loss, high switching frequency, and high junction temperature compared to silicon (Si)-based devices, and the increase in temperature has little effect on switching loss [71]. Its good output characteristics are more suitable for traction conditions. Although the high cost is the main obstacle it faces, with the decrease in material prices and the improvement of production processes, SiC devices will reduce the cost of electronic control products in the dimensions of efficient operation, component savings, and chips [72,73,74,75].

5. Automotive Suspension by Wire System

5.1. The State of the Art

During vehicle driving and riding, handling and comfort are two important evaluation indicators, which are difficult to balance. Control by wire suspension is the process of automatically adjusting the height, stiffness, and damping of the suspension according to the actual road conditions to achieve precise control of the driving attitude [76].

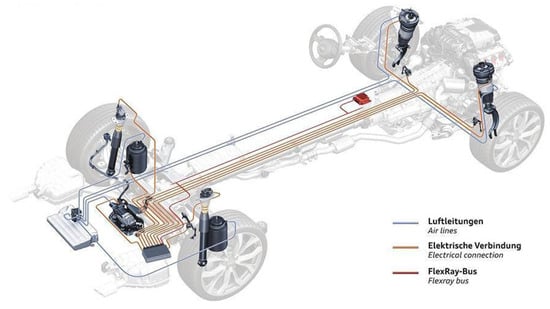

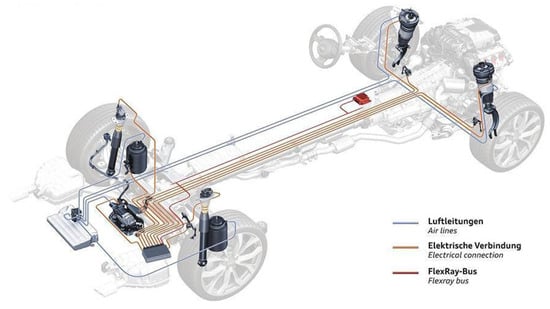

根据执行器,从技术成熟度和设备率来看,空气弹簧和CDC型线控减震器最为常见。MRC减震器减震效果好,响应速度快[77\u201278]。后期降价后会有不错的发展空间。由于其强大的可替代性,配备线控防倾杆的必要性相对较低。图 5 显示了空气悬架系统的基本结构。

图5.空气悬架的基本结构。

5.2. 容错关键技术

当线控悬架系统发生故障时,PID悬架初期设定的Kp、Ki、Kd参数为固定值,不能快速适应变化。因此,需要一种容错机制来对控制信号进行增益和补偿处理。

被动容错控制主要是针对预设故障类型设计固定不变的容错控制律,使系统对预设故障(如传感器故障)不敏感[82]。该方法不需要对故障进行预诊断或实时调整控制律,实施时间和成本相对较低。

主动容错系统的理论基础是FDD(故障自检反馈系统)。当系统发生故障时,诊断单元对其进行检测和诊断,并控制反馈/前馈控制器,以获得适当的容错控制律,确保闭环系统的稳定性。在主动容错控制系统的实现过程中,首先建立系统模型,并在此基础上建立系统故障模型:基于系统特性设计FDD系统,然后基于补偿规则设计容错控制律。

This entry is adapted from the peer-reviewed paper 10.3390/app132111859

This entry is offline, you can click here to edit this entry!