Your browser does not fully support modern features. Please upgrade for a smoother experience.

Please note this is an old version of this entry, which may differ significantly from the current revision.

Subjects:

Polymer Science

聚酯是由酯键连接的多元酸和多元醇组成的聚合物。这种类型的聚合物在汽车、家具、涂料、包装和生物医学等各个行业中都有广泛的应用。合成聚酯的传统工艺主要采用金属催化剂在高温下聚合。这种情况可能存在金属残留物和不希望的副反应的问题。作为替代方案,酶催化聚合由于无金属残留物、令人满意的生物相容性和温和的反应条件而迅速发展。

- polyester

- enzyme

- enzyme-catalyzed

- polymerization

1. 简介

聚酯是一种常见的高分子化合物,其特征是在链的一级结构中存在酯键,由含羟基化合物和含羧化合物逐渐缩聚而得[1,2],在自然界中仅次于多糖、蛋白质和DNA,排名第四。近年来,一系列新型高分子材料因其无毒和稳定的特点而迅速发展,例如聚酯。聚酯主要分为热塑性饱和聚酯和热固性不饱和聚酯两大类。传统的饱和聚酯,包括聚对苯二甲酸丁二醇酯(PBT)和聚对苯二甲酸乙二醇酯(PET),具有高机械强度、耐磨性、耐腐蚀性和耐温性以及其他突出的性能,已被广泛用作合成纤维和工程塑料。随着“白色污染”的加剧,聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)和其他生物塑料已被设计和制造[3,4]。这些生物塑料具有良好的生物降解性、生物相容性和无毒特性,可作为医疗卫生行业替代传统塑料的替代材料[5,6]。同时,热固性不饱和聚酯除了在聚合物链中的酯键外,还由不饱和基团组成,当加入自由基引发剂和交联剂时,该基团负责交联过程。热固性聚酯是一种不溶性聚合物,具有高刚性、回弹性、耐腐蚀性和耐候性,作为涂料和粘合剂材料在各个行业中具有广泛的应用。目前,这两种聚酯主要采用化学聚合法合成。

2. 目前的聚酯合成方法及可能的替代方案

通过化学合成路线生产聚酯的过程需要高温(180°C以上),这可能导致过度氧化甚至显着破坏产品性能的稳定性。当使用具有低热稳定性或化学稳定性的单体时,如此高的反应温度会产生不希望的副反应。因此,这种聚合方法限制了可以形成的聚合物类型[7]。合成脂肪族聚酯的常规方法通常使用烷氧基铝、类锌和类锡金属氧化物或有机化合物作为催化剂[8,9,10]。这种有毒金属催化剂如果在制造聚合物的过程中无法去除,通常会对最终产品的生物安全性和生物相容性产生负面影响。此外,如果有机溶剂的管理不当,生产过程中的大量有机溶剂可能会造成环境污染(溶液聚合)。通常,烃类溶剂用于制造聚酯,例如二甲苯或苯,以避免聚合过程中的粘度积聚,并通过共沸蒸馏去除酯化过程中产生的水。

聚酯也可以通过酶催化合成。诺贝尔奖获得者萨姆纳在1947年证明酶是具有催化特性的蛋白质[11]。一些研究还发现,酶具有催化效率高、反应条件温和、无毒、可重复使用等优点[7,12]。近年来,由于功能性有机高分子材料的发展和酶催化剂的明显优势,酶催化有机大分子的合成得到了积极的研究,其中酶催化聚合是聚酯生产的重要途径[13]。

由于几个优点,以前已经进行了许多使用酶法生产聚酯的研究,例如(i)酶可从可再生资源中获得;(ii)可以避免原材料或产品热降解的温和反应条件;(iii)无金属催化剂残留,使产品达到更好的生物相容性;(iv)立体选择性、区域选择性和化学选择性,通常只有单个底物或一类结构相似的底物可以参与反应,保留其他基团单体的活性功能,避免不必要的副反应[14];(v)可生物降解的聚酯可以使用酶作为催化剂合成。与化学方法相比,酶催化聚酯聚合是一种绿色过程,可以被认为是聚酯合成的替代途径。该工艺被认为有望解决由聚酯合成引起的一些问题,例如处理不需要的副反应以及金属催化剂残留物。此外,如果合成涉及可再生资源和材料,该过程可能具有附加值。

然而,酶催化合成可能存在成本高、酶消耗量大以及可生产的高分子量聚合物数量较少等缺点[15]。随着酶催化聚酯合成的发展,人们相信,当进行更多的尝试时,这些挑战将得到解决。

3. 酶催化合成聚酯

酶催化聚酯机理涉及几种类型的反应,包括酶催化开环聚合(eROP),酶催化缩聚及其组合。

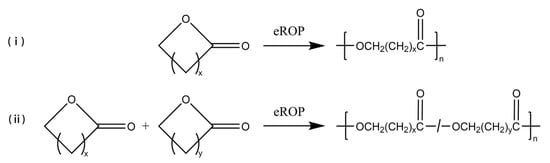

3.1. 酶催化开环聚合

自1993年首次报道eROP以来,eROP已被广泛研究[16,17];图 1 示意性地显示了一些简单的 eROP。环状酯(内酯)可以通过eROP容易聚合,反应过程中不产生酒精或水。因此,无需考虑副产物去除技术,可产生高分子量产物[18,19,20,21]。Lars van der me等人[22]使用Novozym 435通过eROP催化实现了内酯与6至13元和16元环的聚合。合成聚酯的数均分子量(Mn)范围为6600 g/mol至23,600 g/mol。还发现Novozym 435对所有内酯具有相似的亲和力,催化大环内酯的聚合速率大于小环内酯。此外,大环大小的内酯的eROP可以被脂肪酶催化,这是金属催化方法难以实现的[23]。Manzini等人[24]在70°C下通过南极念珠菌脂肪酶B(CALB)催化的eROP成功聚合了十几种巨型大环内酯类(最小12元环,最大84元环),聚合时间更长可以获得分子量更高的产物。此外,eROP允许两种或多种不同的环状单体共聚。Srivastava等人[25]通过脂肪酶CA催化的eROP在60°C下合成了1,5-二氧杂环戊烷-2-酮(DXO)和ε-己内酯(CL)的高分子量共聚物。 扫描电子显微镜(SEM)分析表明,共聚物的支架具有高度多孔性,并且包含相互连接的孔隙。样品的多孔结构大大改变了不含有毒金属残留物的支架的拉伸和粘弹性特性。众所周知,聚内酯因其优异的生物降解性和生物相容性而广泛应用于制药、生物医学和包装领域[26,27,28]。随着对环保、安全、无毒以及随后的功能化聚内酯的需求不断增长,内酯的eROP作为传统合成方法的替代方法越来越受到关注[29,30,31,32]。

图1.(i)内酯,(ii)不同内酯的eROP。x和y表示直链或支链中的碳原子数,x,y>0。

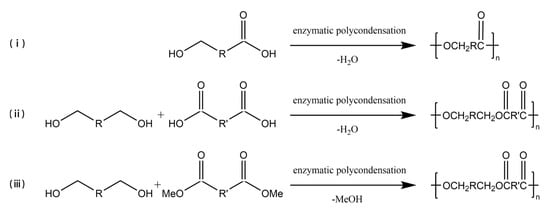

3.2. 酶催化缩聚

在1980年代早期,首次报道了酶催化缩聚反应[33,34],从那时起,脂肪酶就被认为是生产聚合物材料的重要工具。酶催化缩聚在聚合中起着至关重要的作用,因为单体可以具有广泛的选择性,并且产物也可以具有多样性[7],如图2所示。羟基酸作为含有一个羟基和一个羧基的简单单体,可以通过酶催化缩聚聚合为聚羟基链烷酸酯(PHA)。Ohara等[35]利用Novozym 435研究了乳酸的酶缩聚反应,得到了高产低聚PLA。二元醇和二元酸的酶缩聚反应是普遍研究的,例如Mahapatro A等[36]使用CALB催化己二酸和辛二醇在70°C下缩聚24 h,产物的Mn可以达到17,800 g/mol。同时,Mahapatro等人[37]在一项研究中比较了各种二元醇和各种二元酸的酶催化缩聚反应。结果表明,长链癸二酸与辛二酸的反应速度较快。同时,己二酸和辛二酸可以生产出其中分子量最高的聚合物。Daniel等人[38]使用Novozym 435酶缩聚法合成了十六烷二酸和辛二醇的线性聚酯,以生产聚酯薄膜,发现聚酯薄膜具有多空表面,在医疗或制药领域具有潜在价值。酶缩聚反应也产生水或醇,沸点较低的醇比水更容易从反应体系中去除,从而推动平衡向催化方向发展,可以获得更高的分子量产物[39]。因此,为了使酶促缩聚反应更容易,常使用二元酸衍生物作为单体[40,41,42,43]。Azim 等人 [44] 利用脂肪酶催化琥珀酸二乙酯和丁二醇的缩聚反应,分别在 80 °C 和 95 °C 的温度下进行两步反应后产生重均分子量 (Mw) 为 38,000 g/mol 的 PBS。Jiang等[45]利用琥珀酸二乙酯和衣康酸二甲酯作为二酸衍生物单体,与1,4-丁二醇一起,通过Novozym 435在真空条件下催化酶缩聚合成聚(丁二酸丁二醇酯-共衣康酸丁二酯)(PBSI),以消除反应产生的醇。得到Mn含量达13,288 g/mol、90%的PBSI,不饱和基团保存良好。另一方面,超支化多元醇聚酯可以使用酶催化缩聚法由多元醇生产[46,47,48]。超支化多元醇聚酯是主要用于替代软组织的弹性体,甘油聚酯是研究最多的聚酯之一[49,50]。Kulshrestha等人[51]研究了甘油,己二酸和1,8-辛二醇在不同持续时间(5分钟至42小时)的酶催化缩聚反应。结果表明,观察到单体之间存在显著的相互作用45分钟后。结果表明:支化甘油聚酯的生长发生在线性生长之后。Taresco等人[52]研究了Novozym 435催化甘油和己二酸二乙烯酯的缩聚反应,以在不同温度下生产聚甘油己二酸酯(PGA)。结果表明,当温度从50 °C升高到70 °C时,PGA的支化程度从5%增加到30%。 根据Giovanni B等[53],当癸二酸/甘油的底物比在CALB催化的酶缩聚反应中增加到1.5/1.0时,聚(癸二酸甘油)(PGS)的支化程度可以调节到56%。因此,可以通过调整底物比例来控制PGS的支化程度,以满足医疗应用的需要。酶缩聚提供了一种从许多生物基单体合成聚酯的更环保的方法,可以减少对环境和健康的影响,因此,酶缩聚近年来受到相当多的关注[3,4,39,54]。

图2.酶催化的缩聚反应(i)羟基酸,(ii)二醇和二元酸,以及(iii)二醇和二元酸衍生物。

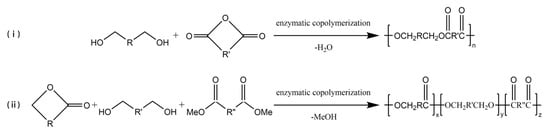

3.3. 酶催化共聚

酶催化共聚可用于制备多嵌段共聚物(图3),它可以在大范围内改变共聚酯的性能,以获得用于不同应用的聚合物材料。小林等[55]研究了通过酶催化共聚聚合羧酸酐单体和乙二醇,获得了高产率的聚合物。在后来的研究中,羧酸酐单体扩大到包括各种二元酸的酸酐[56,57]。Jiang等人[58]成功地使用Novozym 435催化ω-十五内酯(PDL)、琥珀酸二乙酯和1,4-丁二醇的酶催化共聚,合成了新的三元聚酯。共聚物的Mn可以达到24,400 g/mol,聚合物在300 °C下稳定,失重小于0.1%。

图3.酶催化(i)二醇和羧酸酐(ii)内酯、二醇和二元酸衍生物的共聚。

This entry is adapted from the peer-reviewed paper 10.3390/polym14235059

This entry is offline, you can click here to edit this entry!