Your browser does not fully support modern features. Please upgrade for a smoother experience.

Please note this is an old version of this entry, which may differ significantly from the current revision.

Subjects:

Biochemical Research Methods

石墨烯材料在储能、生物材料、光电器件等领域具有多种优异性能和应用。随着纳米技术的进步,石墨烯纳米材料以其高阻隔结构在新型纳米腐蚀涂层领域显示出其优势。此外,聚氨酯还因其优异的耐化学性、机械性能和耐候性而广泛应用于防腐涂料领域。将石墨烯纳米材料与传统聚氨酯(PU)涂料相结合制备复合涂料,为新型防腐涂料的研发开辟了一条新途径。

- graphene oxide

- polyurethane

- composite coating

- corrosion protection

1.石墨烯材料

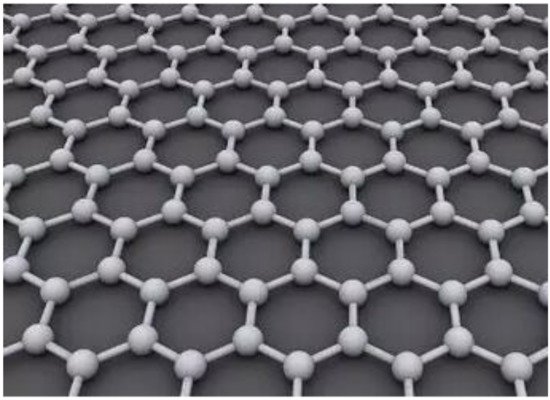

石墨烯是一种碳异质结构。它是具有 sp2 杂化轨道的单层碳原子平板,密集排列成蜂窝状结构 [ 8 ]。其结构如图1所示。石墨烯材料具有超高强度,杨氏模量约为1 TPa [ 9 ]。它还具有约 5300 W/m/K [ 10 ]的高导热率和 2630 m 2 /g [ 11 ]的超高表面积。石墨烯材料具有化学惰性 [ 12 ]、热稳定性 [ 13 ]、不透气性 [ 14 ] 等许多优异性能] 和韧性。研究人员利用这些特性尝试将石墨烯材料用于各种应用。其中,保护涂层领域的学者已经开始尝试将石墨烯作为保护涂层体系的一部分,并初步证明石墨烯及其衍生物可以改善聚合物纳米复合材料的物理性能[ 15 , 16 ]。石墨烯纳米复合涂层在材料腐蚀防护方面的应用潜力巨大,将引领新型涂层的发展。

图 1.石墨烯结构示意图。

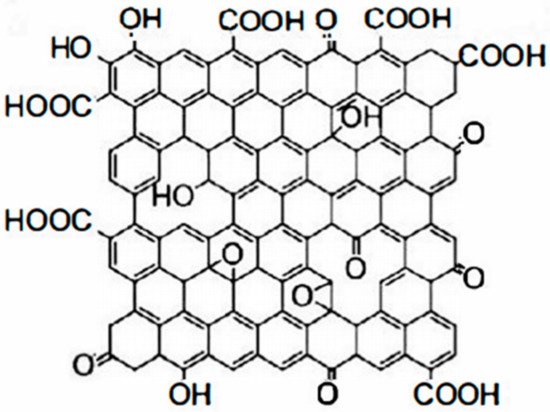

目前,有机防腐涂料中常有还原石墨烯(G)、还原氧化石墨烯(RGO)、GO、官能团改性石墨烯以及基于上述石墨烯的复合材料。GO是石墨烯的氧化物。与纯石墨烯相比,GO具有更多的含氧官能团。此外,GO具有比石墨烯更活泼、易于化学改性、生产成本低、可大批量生产等诸多特性。GO含有四个主要的含氧官能团:羟基、环氧化物、羰基和羧基。此外,它还含有少量的酯类、醚类和酚类[ 17 ]。羟基和环氧基团主要分布在 GO 的片层上,而羰基和羧基基团主要位于 GO 的边缘[ 18]。其分子结构如图2所示。由于存在大量含氧基团,GO 在水溶液和极性溶剂中可以保持稳定。与石墨烯相比,GO具有更高的化学稳定性,可作为合成石墨烯复合材料的前驱体和支撑载体。其特点是易于功能化,可控性高。

图 2. GO 的分子结构。

GO和石墨烯的分子结构差异是一把双刃剑,有利也有弊。石墨烯几乎全部由sp2杂化碳原子组成,但GO不仅含有sp2杂化区,还含有大量sp3杂化区。在结构上,GO在其边缘和表面具有含氧基团,但也带来了一定的缺陷。它在力学性能、电性能、导热性能、表面性能等方面与石墨烯完全不同。石墨烯的优异性能归功于其高度共轭的结构。然而,GO 中的含氧官能团和受损的孔隙严重破坏了这种高度共轭的结构,使得 GO 的能力不如石墨烯 [ 19 , 20]。

GO作为石墨烯重要的含氧衍生物,其结构存在许多晶格缺陷,导致其导电、导热等性能下降。因此,难以将其应用于对其结构完整性有严格要求的纳米复合材料的制备中。然而,GO在制备具有优异力学性能、耐磨性、吸附性能等纳米复合材料方面仍有很大优势。大量含氧基团的存在使GO在水分散性、两亲性、度数等方面具有显着优势。可修饰性以及与聚合物基质的相容性。

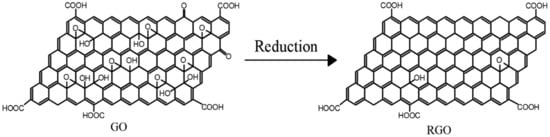

RGO是通过还原剂还原、热还原、电化学还原等一系列方法处理GO得到的。在这个过程中,氧化引起的结构损伤在还原GO的过程中得到部分修复,使还原后的GO比GO更坚固。还原GO的过程实际上是修复石墨烯的共轭结构以恢复GO性能的过程[ 21 ]。因此,为了克服GO的结构缺陷,研究人员通常将GO作为前驱体材料制备石墨烯基复合材料,通过化学还原制备RGO。然后,通过与其他基材混合来制备复合材料。GO的还原过程如图3所示. GO还原制备的RGO在边缘和表面保留了各种丰富的含氧官能团,这使得它比纯石墨烯材料更容易进行化学改性,从而提高了其与其他基板的相容性。

图 3. GO 的减少。

2. 涂层制备工艺

2.1。激光熔覆技术

激光熔覆技术是将所需合金粉末同时、瞬间熔化和快速凝固,在基体表面非常薄,在基体上形成致密的冶金结合熔覆合金层。激光熔覆由于熔覆层组织精细,提供了广泛的熔覆材料选择,可用于实现高耐腐蚀性、高耐磨性、高硬度等性能要求。激光熔覆的主要生产方法分为预设熔覆法和同时送粉法[ 52]。预置法工艺流程长,工序复杂,镀层均匀性差,对激光功率要求高,结合剂分解容易造成包覆层污染,可能形成气孔、开裂等缺陷。同步送粉的优点是工艺比较简单,可以自动控制,效率高,已在多家企业推广应用。目前,超高速激光熔覆技术非常流行。与普通激光熔覆技术相比,超高速激光熔覆技术形成的组织更精细;但在熔覆过程中,存在未熔颗粒和熔覆层表面光斑热量分布不均等缺陷。为了提高包层的表面质量,需要进行后处理。白等人。[[ 53 ]采用高速激光熔化制备铁基涂层,并对涂层外表面进行强力旋压,结果表明,强旋压涂层比未处理涂层具有更高的耐腐蚀性能。张等人。[ 54 ] 制备了石墨烯增强的 Ti6Al4V 复合涂层,石墨烯与 Ti6Al4V 基材具有良好的结合。

2.2. 电子束熔炼技术

电子束熔覆技术采用高能电子束射入材料;能量瞬间沉积在涂层表面,产生热量使涂层材料熔化,基体部分熔化,基体与涂层结合形成涂层,改善了材料的表面性能。电子束涂层是通过热喷涂、粘结剂、压制等加工方法在涂层材料表面施加;预涂一层合金粉末涂层,厚度从几微米到几毫米不等,具有特殊的物理化学性能;然后用高能量密度电子束照射和扫描涂层材料表面。处理后的涂层瞬间熔化并与基材融合形成新的合金层,从而获得与设计要求相适应的结构和性能。涂层的结构和性能与设计要求相适应,即具有耐磨、耐腐蚀、耐高温氧化的涂层[55 ]。王等人。[ 56 ] 采用电子束熔覆制备单层、双层和三层 WC-40Co 涂层,并分析了涂层的耐磨性和耐腐蚀性,表明涂层的耐磨性随着熔覆层数的增加而增加。并可达到基材耐磨性的11.5倍。单、双层涂层的耐腐蚀性能优于基体,但三层涂层的表面有明显的裂纹损伤。

2.3. 热喷涂技术

热喷涂技术包括火焰喷涂、等离子喷涂 [ 57 ]、激光喷涂 [ 58 ]]等。利用热源将材料在高速气体的帮助下雾化,将其喷射在基材表面并迅速冷却并沉积成具有一定功能的涂层技术。热喷涂技术一般可以制备抗氧化、耐腐蚀、耐磨等涂层。热喷涂技术已广泛应用于航空航天、海洋领域、汽车领域、石油化工等领域。热喷涂的涂层材料可以选择金属、合金、陶瓷和复合材料。热喷涂技术可用于广泛的基材和涂层,对尺寸和形状没有限制,工件变形小。在喷涂过程中,对基材性能的影响很小,涂层厚度控制范围大,涂层厚度通常达到100-400μm,但在零件面积较小的喷涂中,经济性较差。热喷涂制备涂层时,基体表面的清洁度和粗糙度会影响结合性能,因此在喷涂前通常对基体进行表面清洗和粗化处理。穆齐卡·卢卡什等人。[[ 59 ] 使用三种不同的喷涂方法制备金属涂层:双丝电弧喷涂 (TWAS)、火焰喷涂 (FS) 和高速氧气燃料喷涂 (HVOF)。Forati Tahmineh 等人。[ 60 ] 使用大气等离子喷涂和高速氧燃料作为铜-石墨烯纳米片复合涂层,开发了一种多功能和可扩展的表面工程技术。结果表明,与没有涂层的铜表面相比,有涂层的铜表面的耐腐蚀性能提高了89%。

2.4. 钎焊技术

2.5. 气相沉积技术

气相沉积技术分为物理气相沉积(PVD)和化学气相沉积(CVD),作为一种新型绿色涂层技术,PVD以其硬度高、耐磨性好、摩擦系数低,化学性能稳定,耐热、抗氧化。通过PVD技术保护基体免受腐蚀,涂层必须与腐蚀介质和基体材料有良好的屏蔽和隔离作用,涂层本身必须在腐蚀介质中稳定并保持较低的腐蚀速率。可以通过选择合适的化学成分来提高涂层的耐腐蚀性能,减少生长和制备缺陷以获得致密均匀的涂层结构,增加涂层厚度,63 ]。江等人。[ 64 ] 通过 PVD 将纯 Mg 薄膜层压到热浸镀 Zn-55Al-1.6Si 钢上,改变 Ar 气体压力和沉积。结果表明,Mg膜的叠层增强了耐腐蚀性,这受到Mg膜厚度的显着影响,尤其是横截面的2-10倍。

化学气相沉积 (CVD) 是一种将各种气体引入反应室的技术,在反应室中,在基板表面发生化学反应,并将所得的固体产物沉积在表面上以形成薄膜。这些气体包括可形成薄膜元件的气态反应物或液态反应物蒸气,以及其他反应气体。为了通过 CVD 获得特定的薄膜,需要选择合适的反应方法并确定温度、气体成分、浓度和压力等参数 [ 65 ]。纳迪姆·阿米尔等人。[ 66] 在 1200 °C 的 CVD 设备中,通过硼粉和氨气的化学反应,在低碳钢基材上沉积氮化硼基涂层。结果表明,氮化硼纳米片涂层的耐盐性比裸露的低碳钢高六倍。萨米拉·纳格迪等人。[ 67 ] 在大气压下对钼和铂进行了石墨烯的化学气相沉积,结果表明石墨烯表现出良好的保护性能,可用作腐蚀屏障。

2.6. 表面复合离子处理技术

表面复合离子处理是结合两种或多种表面技术制备复合涂层、膜层和复合改性涂层的表面处理工艺。包括离子注入结合镀膜技术、激光或电子束结合气相沉积技术、等离子喷涂结合激光技术。在离子束辅助沉积工艺中,离子轰击可以增加薄膜的密度,消除或降低薄膜层的固有应力,改善薄膜层的性能,使薄膜原子与薄膜之间的过渡区变宽。可以通过离子轰击获得衬底原子,这对于改善薄膜/衬底的结合非常有利。徐等人。[ 68]使用六甲基硅烷作为前体,通过激光化学气相沉积原位沉积具有<111>取向的石墨烯/碳化硅复合涂层。生长机理的研究表明,激光的光解效应在沉积过程中起重要作用。

涂层的制备工艺不仅与涂层本身的特性有关,还受多种因素的影响,如基材的类型、涂层的性能、应用环境的类型、涂层的功能要求等。涂层。随着科学技术的进步,涂料制备工艺和技术正朝着智能化、高效化、先进化的方向快速发展。以上介绍的所有制备工艺都可以制备防腐涂层,目前应用比较广泛的是热喷涂技术、激光熔覆技术和气相沉积技术。

三、结论与展望

石墨烯材料在涂料领域具有巨大的应用潜力。GO作为一种纳米填料,可以有效提高PU涂层的力学性能和防腐性能。由于GO表面存在大量含氧官能团,可直接作为纳米填料添加到PU基体中。然而,由于它们的强相互作用,复合材料的性能会降低。因此,GO的修改是必不可少的。改性GO能与PU基体发生更好的反应,在PU基体中具有更好的分散性,因此复合材料的性能会显着提高。GO在PU涂料中的应用已经取得了长足的进步和发展,但在GO的应用方面仍有大量的研究工作要做。

This entry is adapted from the peer-reviewed paper 10.3390/coatings12020264

This entry is offline, you can click here to edit this entry!