沸石是一种具有优异的水热稳定性的结晶微孔材料,是最重要的工业无机固体之一,已广泛应用于离子交换,吸附,分离,医学,光电和催化领域。

- zeolites

- solvent-free method

- mechanism

- applications

1.简介

沸石,一种具有优秀的水热稳定性的结晶微孔材料的,是最重要的工业无机固体之一[ 1,2,3,4 ],已在离子交换,吸附,分离,医药领域被广泛应用,光电子和催化[ 5,6,7,8,9,10,11 ]。沸石可以从天然矿石获得或人工合成。通常,人工合成的沸石具有较高的结晶度,并广泛用于离子交换剂和催化剂[ 12]。自Barrer和Milton通过模拟自然条件提出水热合成技术以来,水热合成已成为制备沸石的常规方法[ 13 ]。

然而,水热法不可避免地使用大量的水作为溶剂。尽管可以认为水是无害的,但过量添加水会引起许多问题,其中包括:(1)用水填充过多会产生较高的自生压力,这会导致设备安全问题;(2)高压釜的空间利用效率低,产品收率低;(3)来自废水的污染[ 14 ]。因此,在无水条件下合成的沸石降低或从合成过程中除去的溶剂是具有重要意义,并且符合绿色化学[概念15,16 ]。

开拓性研究挑战了沸石合成过程中水的必要性。1990年,Xu等。[ 17 ]开发了一种新的合成沸石的气相传输(VPT)方法,成功地避免了在结晶过程中使用大量的水溶剂。1994年,Althoff等人。[ 18 ]使用氟化铵代替水蒸气,并证明在结晶过程中不需要水的存在。

尽管VPT方法可以解决一些问题,但在制备干凝胶的过程中仍然需要使用许多溶剂。2012年,Xiao等人。[ 19 ]报道了一种无溶剂的方法,该方法通过机械研磨和加热原料而不添加额外的水来制备不含溶剂的沸石。在无溶剂工艺中,没有明显的游离水或使用其他溶剂代替水。这并不是说系统中没有水。

2.汽相运输技术

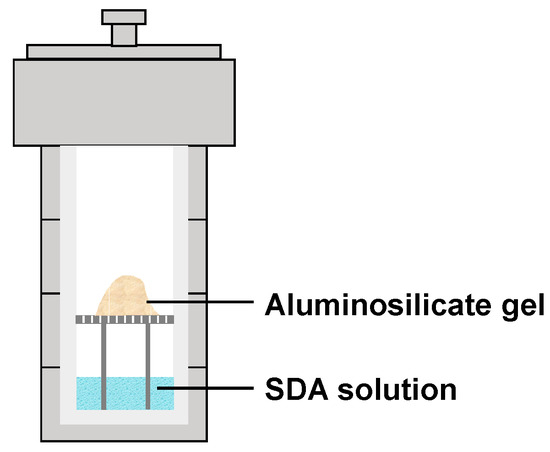

针对由沸石合成中过量使用水引起的一系列问题,开发了干凝胶转化(DGC)和气相传输(VPT)技术[ 20 ]。干凝胶样品升高的温度和自生压力下放置在结构导向剂(SDA)溶液上方,并用水和胺蒸气反应在密封的高压釜(图1)[ 17,21]。ZSM-5在180–200°C下成功合成5–7天。将水和胺的混合溶液从固相中分离出来,这有助于溶液的回收,并且可以重复使用以避免废水处理。而且,有机胺的成本占据了沸石合成的很大一部分,这降低了产物的最终成本。

图1.通过气相传输(VPT)方法合成沸石。

为了探索在VPT方法中水的必要性,Althoff等人。[ 18 ]在650°C下处理前体24小时以形成干粉。在随后的结晶过程中,他们使用氟化铵代替直接使用水蒸气,并逐渐降低了系统中的水含量,最终形成了绝对干燥的混合物。他们发现,在极端无水的情况下,沸石仍能成功合成,表明结晶过程不需要水。他们认为SiF 4是由无定形前体的转化形成的流动相。

Kim等。[ 22 ]和Matsukata等。[ 23 ]改进了相关研究,并证明了气相传输技术可用于合成各种沸石,例如MFI,FER,MOR等。此外,VPT法可以扩大沸石形成的组成。

3.沸石的无溶剂合成

VPT技术解决了在沸石结晶过程中过量使用水的问题。通过VPT的成功,可以提出在沸石的结晶过程中不需要溶剂。但是,值得注意的是,大量的水对于凝胶的制备至关重要。为了解决这些问题,Xiao等人。[ 19 ]开发了一种基于机械化学的无溶剂方法。使用该方法成功合成了几种具有MFI,MOR,FAU,SOD和* BEA骨架的最重要的工业沸石。无溶剂的ZSM-5的比表面积,孔体积和孔径为276米2 ·克-1,0.13厘米3 ·克-1和0.53 nm。有趣的是,沸石种子可以代替SDA来指导无溶剂条件下β沸石的合成,这可以大大减少SDA的使用。消除使用昂贵且有毒的有机模板和过量溶剂的使用,可以减少合成沸石的成本,并减少煅烧模板剂和废水排放所造成的环境污染,这将是以环保和经济的方式合成沸石的最终目标。

肖等。[ 24 ]在NH 4 F的辅助下,结合无模板方法对无溶剂合成进行了扩展研究。最终,成功合成了silicalite-1,Beta,EU-1和ZSM-22沸石。然而,通过这种方法仍然需要沸石种子。因此,如何避免使用沸石种子将成为下一个研究重点。

高等。[ 25 ]在无有机模板的情况下,通过无溶剂方法成功地在实验室规模条件下合成了高结晶度的MOR沸石(通过1 L高压釜生产650 g MOR)。在473 K下合成48 h的MOR分子筛的比表面积和孔容分别为392.1 m 2 ·g -1和0.314 cm 3 ·g -1,与常规方法合成的分子筛(397.9 m 2 · g -1)相似。 g -1和0.093 cm 3 ·g -1)。尽管孔体积比常规的MOR沸石大得多,但相对结晶度仅为70%,需要进一步改进。值得注意的是,当将SBA-15用作二氧化硅源时,出现MFI结构,这表明可以通过无溶剂和无模板方法合成MFI结构。Nada等。[ 26,27]进行了相关研究;他们发现通过改变原料比例可以合成不同的沸石。混合物中较高的Si含量和较低的Na含量有利于ZSM-5沸石,而较高的Na和Al含量有利于丝光沸石,这与合成观察结果相似。当前,通过无溶剂方法,在不使用模板和沸石种子的情况下,仅可以合成少量沸石。

除了合成硅铝酸盐外,无溶剂方法还扩展到了铝磷酸盐的制备。Jin等。[ 28 ]报道了在合成硅铝磷酸盐,铝磷酸盐和含杂原子的铝磷酸盐沸石中使用无溶剂方法。无溶剂SAPO-34的比表面积和孔体积为459 m 2 ·g -1和0.27 cm 3 ·g -1, 分别。无溶剂的SAPO-34的转化率接近100%。总产率为88.9%,接近于通过传统方法制备的SAPO-34的产率(91.3%)。此外,所得SAPO-34表现出分层的多孔结构,这有利于提高丙烯和丁烯的选择性并降低乙烯的选择性。

值得一提的是,杂原子可以被方便地掺入到沸石的由无溶剂方法,该方法已在工业上被广泛使用[框架29,30,31,32,33 ]。通常,通过在水热条件下进行多次离子交换来合成金属交换的沸石,这很复杂并且也产生大量废水。使用无溶剂方法合成杂原子沸石可以克服这些缺点。Ma等。[ 34 ]通过机械混合,研磨和加热原材料(铝硅酸盐凝胶,模板和金属-胺配合物)的无溶剂方法,在一锅中合成了杂原子沸石。在27Cu-SSZ-13的Al MAS NMR光谱表明样品中没有骨架外的铝物种,这与常规的水热法非常吻合。而且,Cu-SSZ-13的产率为98.1%,远高于传统的离子交换(55.6%)[ 35 ]。

无溶剂方法也可以应用于金属掺杂的硅铝磷酸盐沸石。Wang等。[ 36 ]合成的纳米级镁通过无溶剂方法掺入SAPO-34。在此过程中,层状粘土矿物(一种廉价的富含Mg的铝硅酸盐)被用作Mg,Si和Al的来源。此外,它还用作硬模板,可显着减小晶体尺寸。该产物的Mg含量高达6.65%,并且晶体尺寸小(50nm),这有利于传质。Mg含量为3%的沸石显示出几乎100%的氯甲烷转化率和88.1%的高轻烯烃选择性。

4.层级孔隙结构的形成

沸石因其易于调节的理化性质而受到广泛关注。然而,微孔的扩散限制将限制反应物和产物的传质,从而降低反应动力学。因此,分级多孔结构对于大分子反应是必需的。常见的是,分级多孔沸石的合成方法分为自下而上和自上而下的方法[ 37,38,39 ]。在水热合成过程中,使用硬模板或软模板的不同方法被归类为自下而上的方法,而通过脱铝和脱硅处理沸石的方法被归类为自上而下的方法[ 39]。在此,该概念仍在无溶剂方法中使用。

4.1。自下而上的策略

Jin等。[ 40 ]通过无溶剂方法合成了分层多孔的铝磷酸盐基沸石。在合成具有AEL结构的沸石(APO-11)时,在室温下研磨磷酸二正丙胺(DPA·H 3 PO 4)和勃姆石并在200°C下加热。在600°C下煅烧4 h后,样品的相对压力在10 -6 –0.01处急剧增加,这可能是由于微孔的填充所致。同时,在0.45-0.95的相对压力下可以观察到磁滞回线,表明样品中存在中孔和大孔。DPA·H 3 PO 4用作有机模板和磷源,避免了合成过程中胺的挥发。盛等。[ 41 ]发现,在结晶过程中,大量的气态二正丙胺(DPA)分子可以迅速从DPA·H 3 PO 4中释放出来,这可以作为中孔形成的“致孔剂”。

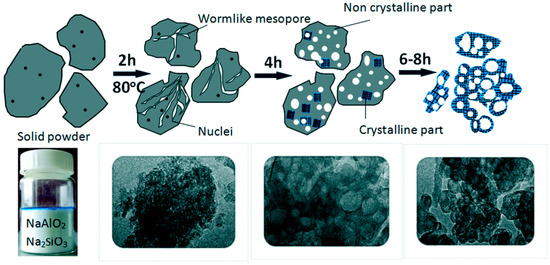

Zeng等。[ 42 ]通过无溶剂方法以有机硅烷作为介孔生成剂合成了分级多孔SOD沸石。图2阐明了通过无溶剂方法分层生长SOD的生长机理的示意性过程。研磨后结晶之前,样品形成无定形固体。结晶2小时后,可以观察到由无定形聚集体形成的蠕虫状中孔通道。结晶4小时后,检测到空隙或孔洞,这将导致形成细胞状SOD沸石。归因于有机硅烷表面活性剂,合成的SOD沸石表现出小的中孔(4.6 nm),而归因于颗粒间空隙的中观大孔(20-55 nm)。

图2.通过无溶剂方法分层多孔SOD的生长机理示意图。转载自参考文献。[ 42 ]经英国皇家化学学会许可。

除了上面提到的软模板,硬模板也是可行的。任等人。[ 19 ]发现,在固体原料中添加CaCO 3作为硬模板,然后进行酸处理后,ZSM-5晶体具有约100 nm的大孔。此外,李等。[ 43 ]使用氧化石墨烯(GO)片作为硬模板来制备分层多孔的ZSM-5。除去模板后,微孔和中孔的大小分别约为0.6 nm和2-60 nm。

4.2。上下策略

有机化合物通常被用作辅助模板或致孔剂,以通过不环保且不经济的自下而上的策略来协助中孔或大孔的形成[ 44 ]。上下策略可以消除中孔致病菌的使用。

Nichterwitz等人制备了分层多孔的HY沸石。[ 45]在无溶剂的条件下使用碳氯化法。用糠醇(FA)和乙醇(EtOH)研磨HY沸石,然后进行程序升温的碳化和碳氯化反应。随着氯化温度的升高,总孔体积和中孔体积增加,而微孔体积减少。同时,孔径变大。在673 K和773 K下氯化的样品的孔径分别为4和7 nm。对于在873 K下氯化的样品,孔径分布在6至16 nm之间。在973和1073 K下进行氯化时,样品显示出两个主要的孔径,分别为10和16 nm。复合材料中的碳含量,氯化时间和Si / Al比也可能影响沸石的理化性质。碳氯化可以使孔体积增加一倍,

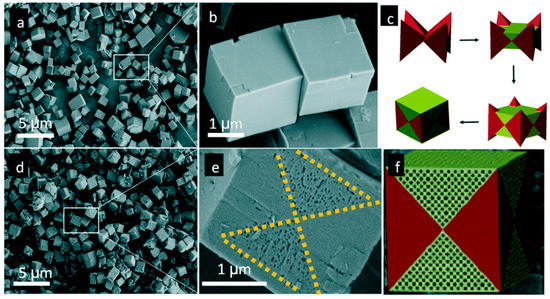

尽管碳氯化法是有效的,但其条件相对较苛刻(约800°C)。可替代地采用通过酸或碱的脱铝或脱硅。通过将SAPO-34与固体草酸一起研磨,然后在373 K下加热6 h,可以合成出多孔的SAPO-34分子筛[ 46]。有趣的是,产品表面呈现出清晰的蝴蝶孔图案,孔径为60–100 nm。蝶形图案SAPO-34的形成与立方SAPO-34的合成过程以及随后的蚀刻过程有关。在立方SAPO-34合成的早期阶段,晶体优先向特定方向生长,因此形成了特定的晶体形态,该形态由八个锥体部分和围绕中心的空隙组成。然后,将空隙与晶体生长一起填充以形成理想的立方体(图3c)。但是,随后填充的零件的能量不稳定。因此,优选在用固体草酸处理之后将它们蚀刻以形成具有蝴蝶图案的层状结构。

图3.固体草酸处理之前和之后(d,e)的SAPO-34的SEM图(a,b),(c)SAPO-34的生长示意图和(f)处理过的SAPO-34。转载自参考文献。[ 46 ]经英国皇家化学学会许可。

分层多孔的SAPO-11沸石也可以通过这种方法制备[ 47 ]。发现通过固体草酸蚀刻后,保留了高结晶度和均匀的形态。另外,更多的(002)晶面被暴露,这意味着可以提供更多的酸性位点。N 2吸附-解吸的结果表明,尽管介孔结构(4 nm)占主导,但所有样品均含有微孔(0.5 nm)和介孔结构。

This entry is adapted from the peer-reviewed paper 10.3390/ma14040788