Your browser does not fully support modern features. Please upgrade for a smoother experience.

Please note this is an old version of this entry, which may differ significantly from the current revision.

Subjects:

Mining & Mineral Processing

易燃煤层综合采掘工作面拐角处顶板稳定性不足,可能导致采空区内发生自然火灾。虽然角落密封对于最大限度地减少空气泄漏至关重要,但目前的密封方法难以有效防止此类泄漏。此外,密封后采空区氧化区的分布特征不明确,难以控制氧化区的程度。

- air leakage at the corner of the working face

- inorganic paste filling material

- filling and sealing

1. 引言

中国拥有大量的煤炭储量,传统上依赖煤炭作为其主要能源。煤炭工业的进步对国家的经济增长至关重要[1,2]。然而,煤炭行业面临着一系列障碍,包括水、火、煤气和采矿过程中的顶板坍塌,限制了其发展。在这些挑战中,由工作面拐角处的漏气引发的采空区残余煤的自燃是影响矿井煤炭生产安全的主要问题[3,4,5]。

采空区自燃灾害的发生通常归因于残余煤在暴露于氧气时自燃[6]。采空区顶板[7,8,9]的坍塌模式,由于煤壁和水力支架的支撑作用,在工作面拐角处形成了悬浮结构。该区域表现出较高的空隙率,将两个角指定为采空区内空气泄漏的主要路径。有效解决工作面角落的漏气问题一直是减轻采空区残煤引起的自燃和火灾的重大挑战[10,11]。了解采空区内部气流与阻力之间的关系表明,增加阻力可以从根本上减少空气泄漏[12]。填充和密封工作面的角落是提高阻力的可靠方法。安全有效地密封工作面角落的漏气通道,以减少空气渗入采空区,已成为确保采矿作业中安全开采煤炭的关键方面。

目前流行的边角密封方法主要包括建造水泥墙和应用高分子量材料。然而,这些密封技术面临着密封效果不足、施工工作量大、高分子量材料容易自燃等问题。在这种情况下,应评估具有适当流动性、强自支撑性能和适当强度的无机糊状材料的潜在用途,用于填充工作区的角落和密封采空区的主要漏气通道。

学者们在1950年代开始研究用作煤矿充填材料的无机糊状材料[13\u14]。研究了粉煤灰糊状物、高砂填充材料、泡沫水泥、无机固化泡沫材料、超高水位材料等不同类型的无机填充材料,为实际应用提供了坚实的基础[15\u16]。Huang Xingli及其同事[17]利用无机发泡填充材料,使用移动灌浆技术密封采空区的通风通道。这种精制的无机填充材料大大缩短了初凝时间,有效地解决了煤层自燃和火灾问题。冯光明[18]开发了超高水位充填材料,并成功应用于采矿工作面充填,解决了充填成本高的挑战。刘勇[19]以水、水泥、粉煤灰、风吹砂为无机充填骨料,对高砂充填材料进行了试验,确定了适合保水开采的最佳浓度比,对西部矿区的保水开采实践产生了重大影响。赵雪飞[20]利用各种细尾砂粒作为填充骨料,研究了不同骨料和添加剂下胶结浆体材料的充填性能,发现用高铝粘土代替水泥后,填土抗压强度变化最小,后期稳定性逐渐增强。郑娟荣[21]及其合作者将不同类型的早强剂引入尾矿胶结膏体充填材料中,发现Na2所以4NaOH早强剂效果优越。张学波[22]利用先进的Fluent数值模拟软件对采空区漏气问题进行了研究。仿真结果导致在全机械化采掘工作面上应用示踪气SF6的定制测试方案,揭示了工作面的漏气模式。

无机膏体填充材料已成为采矿作业和工作面密封的首选。然而,当使用这些材料密封工作面的角泄漏路径时,出现了实际挑战,主要是因为它们成本高,回收率低。因此,不断需要开发兼顾矿山地质条件和周围材料储存条件的新型无机膏体填充材料。这一开发的目标是为工作面的角泄漏路径提供高效可靠的密封解决方案[23]。角泄漏路径的密封会显着影响采空区内的压力场。不同角落和间隔的充填效果可能会有很大差异,影响采空区的通风模式和气体分布,并直接影响工作面的充填成本和正常采矿作业[24,25,26]。目前,采空区氧化区在不同填充角和两个角间间隔下的分布特征尚不清楚,对建立合理有效的工作面角填充策略提出了挑战。

2. 降低煤矿开采风险

村草塔二矿位于内蒙古自治区鄂尔多斯市一金火落旗。从该矿井中提取的煤层为I型,因此容易自燃。它们具有显着的采矿高度和较长的工作面,上三角形区域的坍塌相对较少。然而,采空区两条巷道附近有相当多的残煤,存在自燃的重大风险。被归类为低瓦斯矿,超过瓦斯压力限值的风险相对较低。影响矿山生产的主要安全问题是采空区残煤因漏气而自燃。因此,必须立即采取措施,以减轻采空区自燃的可能性,并确保矿山生产的安全。

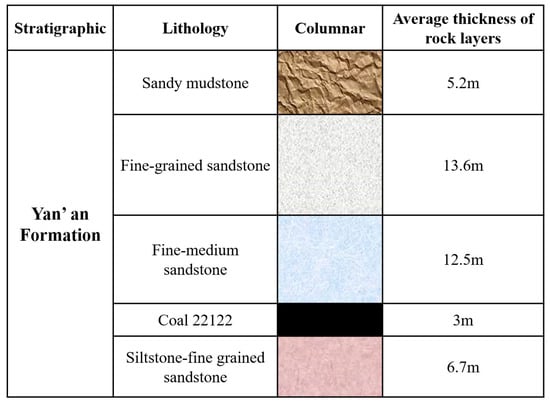

22,122工作面位于1号矿区,长835.5 m,宽340.9 m,总面积284,821.95 m2.煤层厚度从2.14米到4.81米不等,平均厚度为2.93米。工作面顶板主要由砂质泥岩和粉砂岩组成,其次为泥岩和中粒砂岩,局部出现细粒砂岩和粗粒砂岩。底板主要由粉砂岩和细粒砂岩组成。工作面的地层柱如图1所示。在22,122区域的辅助运输巷道中,顶板主要由连续的中粒砂岩组成,岩层完整性好,采矿作业时坍塌的易碎性降低。然而,工作面的两个角存在严重的漏气问题。目前,风幕和水泥袋墙等措施主要用于缓解漏气。22煤层的特点是整体呈黑色,带有黑褐色条纹。煤岩的主要成分包括暗煤、亮煤以及一些煤和玻璃矿。煤呈沥青光泽,结构均匀,呈条状结构,质地块状,裂纹广泛,半硬度,易自燃。煤层的自然着火期为42天,火焰长度超过400毫米,煤层内的煤尘具有爆炸性。

图 1.22,122工作面的地层柱。

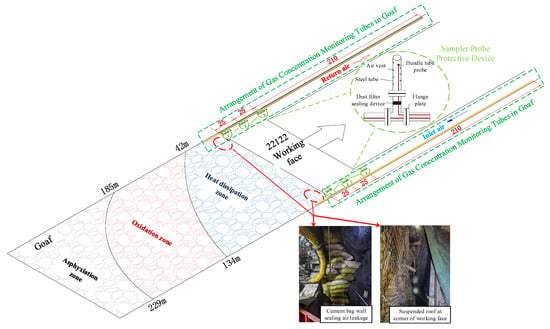

为了充分掌握边角充填对采空区气体浓度变化的影响,采用260 m长的2英寸无缝钢管监测采空区内的氧浓度。该管道位于主抽气通道的方向,从22,122工作面的进风道和回风道的末端位置开始。通过采用氧浓度法,确定了采空区中氧化区的大致范围。该方法依赖于测量从采空区到工作面不同距离处的氧气浓度。氧气浓度大于 15% 的区域被归类为散热区。氧气浓度在 15% 到 5% 之间的区域被认为是氧化自燃区。最后,氧气浓度低于5%的区域被确定为窒息区。取样探头从工作面的拐角处开始,以 25 m 的间隔战略性地放置。每个进气道和回气道都有三个探头,分别标记为“进气口 1”、“进气口 2”、“进气口 2”、“回口 1”、“回口 2”和“回口 3”。为了保护探头免受损坏,采用了探头保护装置,并使用法兰板连接无缝钢管,以确保牢固连接。通过取样和气体浓度数据分析,观察到,在22,122工作面的进气侧,在距工作面15 m的距离处,氧气浓度降至134%以下,表明进入氧化区。在229米的距离处,氧气浓度进一步下降到5%以下,表明进入窒息区。氧化区宽约95 m。在采空区的回流侧,氧气浓度在距工作面15 m处降至42%以下,进入氧化区。在185 m的距离处,氧气浓度降至5%以下,表明进入窒息区。回流侧的氧化区宽度约为141 m。 图2显示了22,122工作面的情况和采空区自燃“三区”的分布图。

图2.22工作面条件及采空区分布图 122 山砂浆填充材料实验分析。

根据上述分析,很明显,22,122工作面的拐角处存在明显的漏气问题。目前的密封技术无效,导致大量气流进入采空区。此外,在 22,122 工作面的采空区,特别是在回程侧,氧化区的宽度过大,导致采空区自燃的风险增加。必须在工作面的角落实施有效的密封方法,以尽量减少空气泄漏到采空区,减小氧化区的宽度,并确保安全的采矿作业。

This entry is adapted from the peer-reviewed paper 10.3390/app132413216

This entry is offline, you can click here to edit this entry!